Усиливающая композитная муфта УКМТ (Smart Lock)

УКМТ – усиливающая композиционная муфта трубопровода –применяется для ремонта наружных и внутренних дефектов трубопроводов любого назначения с потерей металла до 100%.

РЕМОНТ ТРУБОПРОВОДОВ С ПОМОЩЬЮ КОМПОЗИТНЫХ МУФТ "УКМТ"

На основе анализа эволюции стеклопластиковых конструкций, изучив существовавшие методы ремонта трубопрово дов, специалистами ООО «ПСО «Нефтегаздиагностика» разработана и с 2008 года серийно выпускается усиливающая композиционная муфта трубопровода - сокращенно УКМТ. Принцип работы УКМТ – компенсация внутреннего давления в трубопроводе за счет создания контактного давления снаружи при значительной величине момента затяжки болтовых соединений (до 700 Нм), что позволяет проводить монтаж муфты на рабочих давлениях с гарантированным качеством, в отличие от муфт устанавливаемых без создания предварительного напряжения.

Муфта состоит из двух полуоболочек , изготовленных путем однонаправленной намотки стеклоровинга на фланцы из нержавеющей стали, соединенных между собой с одной стороны шарниром, а с другой – четырьмя болтовыми разъемами. Для стягивания муфты используются серийно выпускаемые болты по ГОСТ 11738-78. Болты затягиваются через шайбу типа гровер, что предотвращает возможность раскручивания при длительных вибрационных нагрузках. Это актуально при проведении ремонта трубопроводов вблизи компрессорных станций, где от вибраций происходит разбалчивание муфт с двухсторонними шпильками из-за конструкционной невозможности применения шайб гровер.

Использование муфт УКМТ позволяет осуществлять оперативный, недорогой, простой и надежный ремонт трубопроводов, который, согласно заключению экспертизы промышленной безопасности, квалифицируется как постоянный метод ремонта.

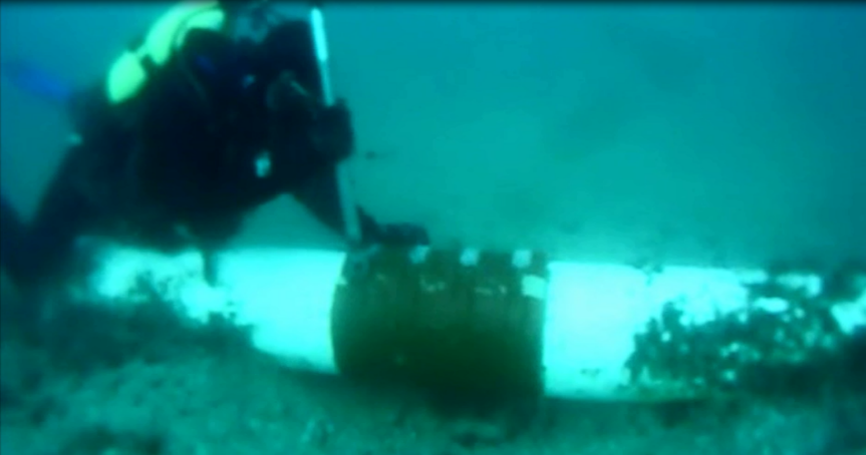

Отличие УКМТ от всех существующих на сегодняшний день типов ремонтных муфт - это широкий спектр существующих типоразмеров ремонтируемых труб от 89 до 1420 мм , полное перекрытие ремонтируемого участка, простота монтажа, высокая скорость проведения ремонта, малый объем земляных работ, ремонт протяженных дефектов, при последовательной установке муфт вплотную друг к другу, а также возможность использования для ремонта подводных участков трубопроводов. Так как данный ремонт относится к постоянным методам, в некоторых нефтегазодобывающих предприятиях УКМТ применяется для ликвидации порывов трубопроводов, в том числе без сброса давления .

С помощью усиливающих композиционных муфт осуществляется ремонт наружных и внутренних дефектов трубопроводов с потерей металла до 100% номинальной толщины стенки трубы. В большинстве случаев ремонт с помощью УКМТ является альтернативой врезке катушки.

Согласно Заключению экспертизы промышленной безопасности № ТУ-АС-001/424-08 от 11 января 2008 года, выданному "ВНИИСЕРТИФИКАЦИЯ", УКМТ относится к обжимным муфтам и ремонт с их применением является постоянным методом ремонта.

Муфта выпускается двух модификациях: УКМТ – для ремонта наружных и внутренних дефектов с потерей металла до 80 % и УКМТ-А – для проведения аварийных ремонтов свищей.

УКМТ имеют разрешение на применение в нефтегазовой отрасли, свидетельство о признании российского морского регистра судоходства, гигиенический сертификат, сертификат соответствия и сертификат на соответствие ISO 9001-2008.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА:

- Метод постоянного ремонта

- Без огневых работ

- Без снижения рабочего давления

- Простота установки

- Небольшой объём земляных работ

- Не требуется использование тяжёлой техники

- Коррозионная стойкость

- Экономическая эффективнось

- Высокая оперативность проведения работ

ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ

| Прочность при разрыве, МПа, не менее | 800 |

| Изгибающее напряжение при разрушении, МПа, не менее | 200 |

| Модуль упругости в окружном направлении, МПа, не менее | 3.0 x 104 |

| Плотность, кг/м³ | 1600 – 1800 |

| Водопоглощение за 24 часа, %, не более | 0.2 |

МАССОГАБАРИТНЫЕ ХАРАКТЕРИСТИКИ

| модель | диаметр, мм | длина, мм | вес муфты, кг | вес вкладыша, кг | вес клея и пластилина, кг |

| УКМТ-89 | 120 | 150 | 2,8 | 0,32 | 2 |

| УКМТ-114 | 140 | 150 | 3.1 | 0.38 | 2 |

| УКМТ-159 | 170 | 150 | 3.5 | 0.55 | 2 |

| УКМТ-168 | 190 | 150 | 3.5 | 0.65 | 2 |

| УКМТ-219 | 240 | 500 | 17 | 2.1 | 2 |

| УКМТ-273 | 290 | 500 | 18.94 | 3.1 | 2 |

| УКМТ-325 | 350 | 500 | 20.06 | 3.4 | 4 |

| УКМТ-355 | 370 | 500 | 21.08 | 3.6 | 4 |

| УКМТ-377 | 400 | 500 | 24.50 | 3.8 | 4 |

| УКМТ-426 | 450 | 500 | 22.32 | 5.4 | 4 |

| УКМТ-530 | 550 | 500 | 34.68 | 5.6 | 6 |

| УКМТ-610 | 630 | 500 | 37.8 | 6.2 | 6 |

| УКМТ-630 | 660 | 500 | 43.90 | 6.6 | 6 |

| УКМТ-720 | 750 | 500 | 45.50 | 7.1 | 8 |

| УКМТ-820 | 850 | 500 | 48.60 | 8.1 | 8 |

| УКМТ-1020 | 1050 | 500 | 68.53 | 9 | 8 |

| УКМТ-1067 | 1100 | 500 | 72.5 | 10 | 8 |

| УКМТ-1220 | 1250 | 500 | 80.60 | 12 | 8 |

| УКМТ-1420 | 1450 | 500 | 88.00 | 14 | 8 |

ПРОЦЕСС УСТАНОВКИ

|

|

| Для предотвращения негативного механического воздействия на сварные стыки в состав УКМТ входит разъёмный вкладыш, толщиной незначительно превышающей разрешённую нормативно-технической документацией высоту усиления сварного шва. Включение вкладыша в конструкцию муфты позволяет устанавливать УКМТ на продольно- и спиральношовные трубы, применять их для ремонта дефектов, находящихся вблизи вертикального сварного стыка, а также дефекты сварных стыков без выравнивания их с поверхностью трубы. |

|

|

|

| Длина вкладыша несколько больше длины силового корпуса, что позволяет ремонтировать протяжённые прямолинейные участки трубопровода без разрыва, устанавливая муфты встык друг за другом. При помощи специальной оснастки с помощью УКМТ можно также ремонтировать дефекты сварных стыков типа «несоосность». |

|

|

|

| УКМТ значительно легче аналогичных конструкций из металла. Вес муфты УКМТ 530 составляет 34 килограмма. |

|

|

|

|

|

|

|

|

|

|

|

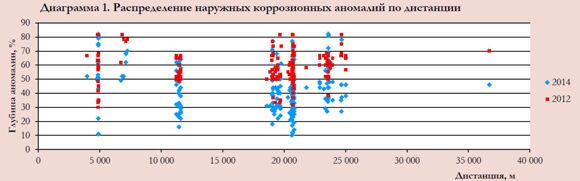

Результаты внутритрубного диагностирования трубопровода, отремонтированного муфтами УКМТ

ОБЪЕКТ ДИАГНОСТИРОВАНИЯ - НЕФТЕПРОВОД ВНЕШНЕГО ТРАНСПОРТА

| НАИМЕНОВАНИЕ | СРОКИ ВЫПОЛНЕНИЯ | |

| Участок №1, Ду-530 мм, 48,7 км | Апрель 2012 г. | Август 2014 г. |

| Участок №2 , Ду-530 мм, 43,5 км | Июль 2011 г. | Август 2014 г. |

| Участок №3, Ду-530 мм, 28,7 км | Декабрь 2010 г. | Август 2014 г. |

Характеристики трубопровода

| Участок 1 | Участок 2 | Участок 3 | |

| номинальный диаметр | 20" | 20" | 20" |

| тип труб | прямошовная/бесшовная | прямошовная | прямошовная |

| марка стали | 17Г1С | 17ГС | 17ГС |

| номинальная толщина стенки | 6-10 мм | 6 мм | 6 мм |

| паспортное давление | 4,0 МПа | 3,0 МПа | |

| МДРД | 4,0 МПа | ||

| проектное давление | 7,5 МПа | 7,5 МПа | 7,5 МПа |

| предел текучести | 353 МПа | 415 МПа | 400 МПа |

| прочность на разрыв | 510 МПа | 520 МПа | 540 МПа |

| минимальный радиус поворота | 3 D | 5 D | 3 D |

| длина | 48 700 м | 43 500 м | 28 700 м |

| год строительства | 1990 | 1990 | 1990 |

| продукт (во время пропуска) | товарная нефть | товарная нефть | товарная нефть |

| предыдущие обследования | 2008 |

РЕЗУЛЬТАТЫ ДИАГНОСТИРОВАНИЯ

Участок 1 (48,7 км)

2012 год

В 2012 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | 441 | - | 441 | - |

| 40 – 59 % | 3 573 | 1 | 3 572 | - |

| 20 – 39 % | 20 5089 | 31 | 20 558 | - |

| < 20 % | 56 551 | 598 | 55 953 | - |

| Всего | 81 154 | 630 | 80 524 | - |

По результатам диагностики 2012-го года был заменены 3 участка трубопровода суммарной длиной 10,5 км

2014 год

В 2014 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | 118 | - | 118 | - |

| 40 – 59 % | 699 | 6 | 693 | - |

| 20 – 39 % | 6 578 | 171 | 6 407 | - |

| < 20 % | 172 093 | 88 424 | 83 669 | - |

| Всего | 179 488 | 88 601 | 90 887 | - |

Участок 2 (43,5 км)

2011 год

В 2011 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | 3 | - | 3 | - |

| 40 – 59 % | 16 | - | 15 | 1 |

| 20 – 39 % | 1 293 | 16 | 1 274 | 3 |

| < 20 % | 6 438 | 59 | 6 365 | 14 |

| Всего | 7 750 | 75 | 7 657 | 18 |

2014 год

В 2014 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | - | - | - | - |

| 40 – 59 % | 8 | - | 8 | - |

| 20 – 39 % | 230 | 2 | 228 | - |

| < 20 % | 25 017 | 145 | 24 872 | - |

| Всего | 25 255 | 147 | 25 108 | |

Участок 3 (28,7 км)

2010 год

В 2011 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | 7 | - | 7 | - |

| 40 – 59 % | 64 | 2 | 62 | - |

| 1 098 | 11 | 1 087 | - | |

| < 20 % | 2 129 | 17 | 2 112 | - |

| Всего | 3 298 | 30 | 3 268 | - |

2014 год

В 2014 году было проведено внутритрубное диагностирование, включавшее очистку, калибровку, обследование поршнем – профилемером, обследование магнитным поршнем – дефектоскопом MFL (продольное намагничивание).

РЕЗУЛЬТАТЫ ДИАГНОСТИКИ:

| Глубина потери металла | Всего | Все дефекты потери металла | ||

| внутренние | не внутренние | не определено | ||

| >=60 % | 13 | - | 13 | - |

| 40 – 59 % | 53 | - | 53 | - |

| 20 – 39 % | 558 | 9 | 549 | - |

| < 20 % | 12 394 | 139 | 12 255 | - |

| Всего | 13 018 | 148 | 12 870 | |

ХАРАКТЕРНЫЕ АНОМАЛИИ

|

|

|

|

По результатам диагностирования 2010 - 2012 годов на участках были проведены работы по ремонту дефектных секций муфтами УКМТ-530. Работы проводились в 2012 – 2014 годах.

Всего было установлено:

• Участок 1 (48,7 км) – 261 муфта

• Участок 2 (45,3 км) – 14 муфт

• Участок 3 (28,7 км) – 28 муфт

Схемы расположения аномалий и изображения муфт на первичных данных по результатам диагностики 2014 года

(снаряды производства “ROSEN”)

|

|

|

|

СРАВНЕНИЕ ДАННЫХ

Участок 1 (48,7 км)

По результатам сопоставления данных диагностики 2012 и 2014 годов были выбраны 450 наиболее опасных наружных аномалий, из которых по 231 аномалии в 2012 – 2014 годах был проведен ремонт муфтами УКМТ, а по 219 аномалиям никаких работ не производилось. Было проведено сравнение изменения их геометрических параметров.

Аномалии, отремонтированные муфтами УКМТ:

| 2014 | 2012 | Макс. "увеличение" за 2012-2014, % | Макс. "уменьшение" за 2012-2014, % | Количество «увеличившихся», % | Количество «уменьшившихся», % | Среднее изменение, % от толщины стенки | ||

| Макс. глубина, % | Мин. глубина,% | Макс. глубина, % | Мин. глубина,% | |||||

| 82,0 | 10,0 | 81,7 | 30,0 | 34,0 | -57,0 | 34 | 196 | -14,5 |

Примечание. На Диаграмме №2 аномалии расположены в порядке произвольной сквозной нумерации. В качестве единицы измерения приняты % от толщины стенки трубопровода.

Аномалии, по которым ремонт не проводился:

| 2014 | 2012 | Макс. "увеличение" за 2012-2014, % | Макс. "уменьшение" за 2012-2014, % | Количество «увеличившихся», % | Количество «уменьшившихся», % |

Среднее изменение, % от толщины стенки |

||

| Макс. глубина, % | Мин. глубина,% | Макс. глубина, % | Мин. глубина,% | |||||

| 82,0 | 10,0 | 81,7 | 11.7 | 62,0 | -42,0 | 104 | 115 | -1,5 |

Примечание. В качестве единицы измерения приняты % от толщины стенки трубопровода.

Участок 3 (28,7 км)

По результатам сопоставления данных диагностики 2012 и 2014 годов были выбраны 108 наиболее опасных наружных аномалий, из которых по 29 аномалии в 2012 – 2014 годах был проведен ремонт муфтами УКМТ, а по 79 аномалиям никаких работ не производилось. Было проведено сравнение изменения их геометрических параметров.

Аномалии, отремонтированные муфтами УКМТ:

| 2014 | 2012 | Макс. "увеличение" за 2012-2014, % | Макс. "уменьшение" за 2012-2014, % | Количество «увеличившихся», % | Количество «уменьшившихся», % | Среднее изменение, % от толщины стенки | ||

| Макс. глубина, % | Мин. глубина,% | Макс. глубина, % | Мин. глубина,% | |||||

| 82,0 | 31,0 | 80,7 | 20,0 | 20.3 | -27,7 | 9 | 20 | -6.3 |

Аномалии, по которым ремонт не проводился:

| 2014 | 2012 | Макс. "увеличение" за 2012-2014, % | Макс. "уменьшение" за 2012-2014, % | Количество «увеличившихся», % | Количество «уменьшившихся», % | Среднее изменение, % от толщины стенки | ||

| Макс. глубина, % | Мин. глубина,% | Макс. глубина, % | Мин. глубина,% | |||||

| 82,0 | 10,0 | 81,7 | 11.7 | 62,0 | -42,0 | 104 | 115 | -1,5 |

Примечание. В качестве единицы измерения приняты % от толщины стенки трубопровода.

ВЫВОДЫ

Использованные при диагностировании обоих участков трубопровода магнитные снаряды-дефектоскопы не позволяют напрямую измерить глубину коррозионных повреждений, однако по результатам сравнения данных первоначальной (2010г. - 2012г.) и последующей диагностики (2014г.) можно сделать следующие выводы:

- Наружные коррозионные аномалии, по которым не производились никакие ремонтные мероприятия, склонны к увеличению глубины повреждения. При этом, размер данного увеличения тем больше, чем больше время между проведением обследования.

- Наружные коррозионные аномалии, отремонтированные муфтами УКМТ в период между обследованиями, показывают «уменьшение» глубины коррозионных повреждений. Это связано, по-видимому, с тем, что ремонтная конструкция УКМТ, устанавливаемая на трубопровод с натяжением, вызывает уменьшение кольцевых напряжений металла, вызванных внутренним давлением. Уменьшение напряжений, в свою очередь, приводит к уменьшению рассеяния магнитного потока, вызванного магнитами проходящего снаряда – дефектоскопа.

- Таким образом, муфта УКМТ помимо создания «защитного кожуха» вокруг потенциально опасной аномалии позволяет путем компенсации кольцевых напряжений металла замедлить рост аномалий и уменьшить их дальнейшую склонность к разрушению.

-

28 дек. 2024

Интервью с заместителем председателя МЭС - Лещенко Виктором Викторовичем

-

28 дек. 2024Поздравляем с наступающими Новым годом и Рождеством!

-

20 дек. 2024Итоги работы Межведомственного экспертного совета за 2024 г. и перспективный план работ на 2025 г.

-

19 дек. 202425 ноября 2024 года в Аналитическом центре при Правительстве РФ состоялось координационное совещание МЭС

-

07 нояб. 2024«ОКБ Нефтегаздиагностика» — конструкторское бюро полного цикла

-

30 окт. 2024Заместитель председателя МЭС, Генеральный директор ООО «НТЦ «НЕФТЕГАЗДИАГНОСТИКА» Лещенко Виктор Викторович.

-

28 окт. 2024

-

22 окт. 2024Вышел 16 номер журнала «Морская наука и техника» - «Безопасность морских подводных трубопроводов и объектов»

-

17 окт. 202416 октября 2024 года в Москве, Зале Церковных Соборов Храма Христа Спасителя для более чем 2000 тысяч...

-

02 окт. 202416 октября 2024 года в Зале Церковных Соборов будет впервые показан документальный фильм «Адмирал Ушаков. Восхождение»

-

22 сент. 2024Презентация прототипа комплекса для глубоководного ремонта МПТ «ТУЛПАР»

-

01 сент. 2024День работников нефтяной и газовой промышленности

-

28 авг. 2024Научно-техническая конференция «МОРСКАЯ НАУКА И ТЕХНИКА. БЕЗОПАСНОСТЬ ПОДВОДНЫХ ТРУБОПРОВОДОВ И ОБЪЕКТОВ»

-

23 авг. 2024ЗАМЕСТИТЕЛЬ ПРЕДСЕДАТЕЛЯ МЕЖВЕДОМСТВЕННОГО ЭКСПЕРТНОГО СОВЕТА ПО БЕЗОПАСНОСТИ МПТ И ОБЪЕКТОВ, ГЕНЕРАЛЬНЫЙ...

-

16 авг. 2024МОСКВА, 27 мая 2024 года. Эксперты Межведомственного экспертного совета по безопасности морских подводных...